截止阀是指启闭件(阀瓣)沿阀座中心线移动的阀门。根据阀瓣的这种移动形式,阀座通口的变化是与阀瓣行程成正比例关系。该类阀门的阀杆开启或关闭行程相对较短,具有切断功能。截止阀的阀瓣一旦从关闭位置移开,它的阀座和阀瓣密封面之间就不再有接触,因而它的密封面机械磨损小,故其密封性能好。缺点是密封面间可能会夹住流动介质中的颗粒。但是,如果把阀瓣订制成钢球或瓷球,就能改善这个缺点。由于大部分截止阀的阀座和阀瓣比较容易修理或更换,而且在修理或更换密封元件时无需把整个阀门从管线上拆卸下来,这在阀门和管线焊成一体的场合是使用的。

由于介质通过此类阀门时的流动方向发生了变化,因此截止阀的最小流阻也较高于大多数其他类型的阀门。然而,根据阀体结构和阀杆相对于进、出口通道的布局,这种状况是可以改善的。同时,由于截止阀阀瓣开与关之间行程小,密封面又能承受多次启闭,因此它适用于需要频繁开关的场合。截止阀可用于大部分介质流程系统中,如石化、电力、冶金、城建、化工等部门应用了多种用途、形式的截止阀。

截止阀的使用较为普遍,但由于开启和关闭力矩较大、结构长度较长,通常公称尺寸都限制在DN250以下,也可以到DN400,但选用时需注意进出口方向。一般DN150以下的截止阀介质大都从阀瓣的下方流入,而DN200以上的截止阀介质大都从阀瓣的上方流入。这是考虑到阀门的关闭力矩所致。为了减小开启或关闭力矩,一般DN200以上的截止阀都设内旁通或外旁通阀门。

1)在开启和关闭过程中,由于阀瓣与阀体密封面间的摩擦力比闸阀小,因而耐磨。

2)开启高度一般仅为阀座通道直径的1/4,因此比闸阀小得多。

3)通常在阀体和阀瓣上只有一个密封面,因而制造工艺性比较好,便于维修。

截止阀的缺点也是不容忽视的。其缺点主要是流阻系数比较大,因此造成压力损失,特别是在液压装置中,这种压力损失较为明显。

截止阀的种类很多,并且有多种分类方法。

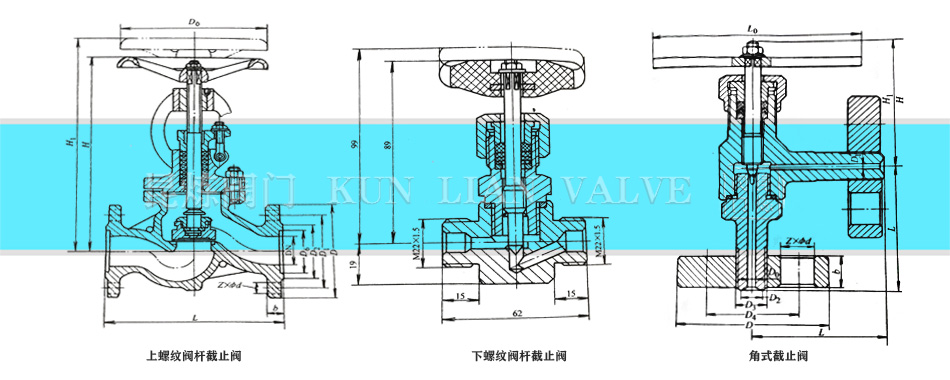

1、上螺纹阀杆截止阀

这种截止阀的应用比较普遍。它的阀杆螺纹在壳体的外面,不与工作介质直接接触,这样可以使阀杆螺纹不受介质的侵蚀,同时也便于润滑,操作省力。

2、下螺纹阀杆截止阀

这种截止阀的阀杆螺纹在阀体内部,与介质介质接触,不仅无法润滑,而且易受介质侵蚀,此种结构的截止阀,多用在公称尺寸比较小和介质工作温度不高的地方。

3、直通式截止阀

介质的进出口通道在同一方向上,呈180°,这种形式的截止阀,使流动状态的破坏程度相对较小,因此通过阀门的压力损失也相应减少。

4、角式截止阀

截止阀的进出口通道不在同一方向上而成90°直角。这种形式的截止阀,使通过阀门的介质改变流动方向,因此会产生一定的压力降。角式截止阀的优点是可以把阀门安装在管路系统的拐角处,这样既节约了90°弯头,又便于操作。这类阀门在化肥厂的合成氨生产系统中和制冷系统中应用较多。

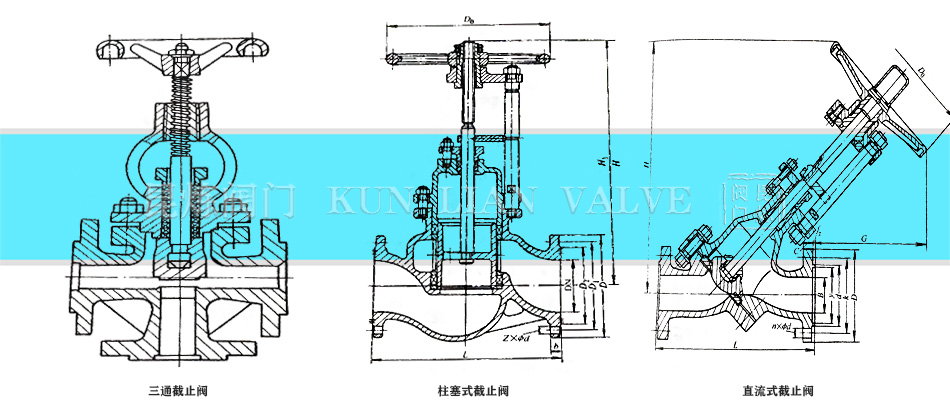

5、三通截止阀

具有三个通道的截止阀。通常用于改变介质流动方向和分配介质。

6、直流式截止阀

阀杆和通道成一定角度的截止阀,其阀座密封面与进出口通道有一定角度,阀体可制成整体式,也可制成分体式。阀体分体式的截止阀用两阀体把阀座夹在中间,既便于制造又便于维修。这类截止阀使流体几乎不改变流动方向,是截止阀中流阻最小的。其安装方式和直通式接近,但应注意在管道安装后便于操作。

7、柱塞式截止阀

柱塞式截止阀使常规截止阀的变形。在柱塞阀中,其阀瓣和阀座是按柱塞的原理设计的。把阀瓣设计成柱塞,阀座设计成套环,靠柱塞和套环的配合实现密封。阀门制造工艺简单,套环可以用柔性石墨或聚四氟乙烯制成,密封性好,高低温介质均可使用。该阀主要作开启或关闭用。但是设计成特殊形的柱塞和套环也可以用于流量调节。这种阀的缺点是启闭速度慢。

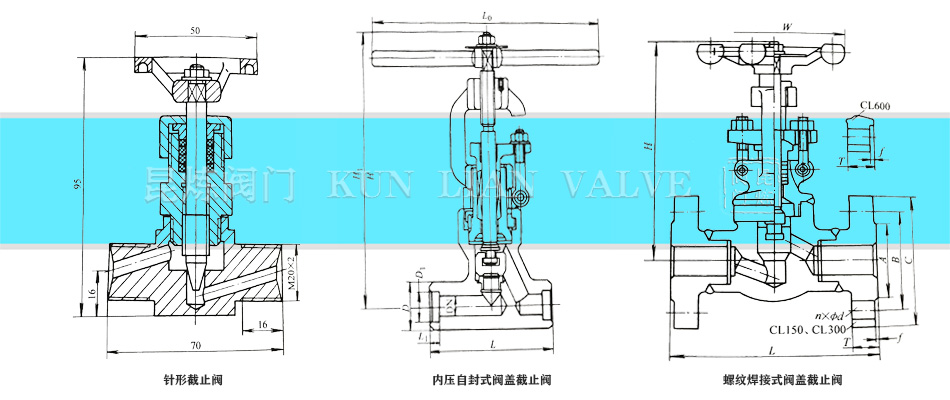

8、针形截止阀

针形截止阀是作为小范围流量控制、或者启闭用的,通常限用于小口径,一般阀座孔的直径比公称尺寸小。

9、内压自密封式阀盖截止阀

主要适用于高温高压的管路系统中,阀体内腔中压力越高阀盖的密封性越好。

10、螺纹焊接式阀盖截止阀

这种截止阀的阀体与阀盖为螺纹连接,然后再用焊接密封。确保阀体与阀盖的连接处无外漏。该种结构多应用于石化和电力行业。

1、非金属密封材料截止阀

软密封截止阀:密封面材料用聚四氟乙烯、橡胶、尼龙、对位聚苯、柔性石墨等软质材料的截止阀。

硬密封截止阀:密封面材料用氧化铝、氧化锆等陶瓷材料的截止阀。

2、金属密封材料截止阀

密封副材料由金属材料构成的截止阀。

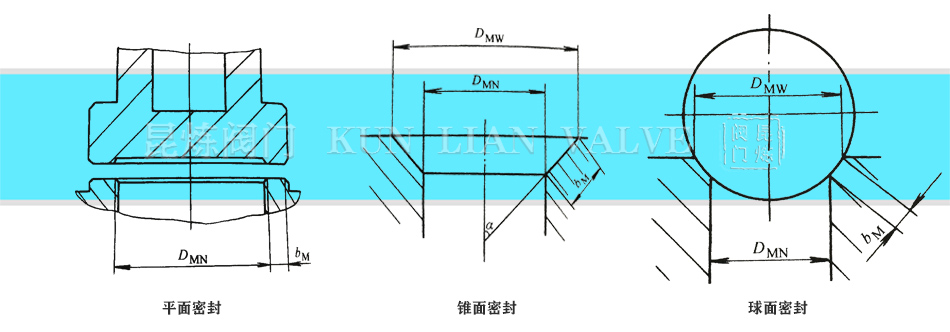

1、平面密封

阀体密封面与阀瓣密封面均由平面构成。这种密封面便于机械加工,制造工艺简单。

2、锥面密封

阀体密封面与阀瓣密封面均制成圆锥形。这种密封副密封省力,介质中的杂物不易落在密封面上。

3、球面密封

阀体密封面制成小的圆锥面,而阀瓣是可以转动的,硬度较高的球体。这种密封副适用于高温、高压场合。密封省力,密封好、使用时间长。这种密封形式只适用于较小口径的阀门。

1、真空截止阀:工作压力低于标准大气压的截止阀。

2、低压截止阀:公称压力≤PN16的截止阀或公称压力级<CL150的截止阀。

3、中压截止阀:公称压力PN25~PN63或公称压力级CL150~CL400的截止阀。

4、高压截止阀:公称压力PN100~PN800或公称压力级CL600~CL4500的截止阀。

1、高温截止阀:t>450℃的截止阀。

2、中温截止阀:120℃<t<450℃的截止阀。

3、常温截止阀:-29℃≤t<120℃的截止阀。

4、低温截止阀:-100℃<t≤-29℃的截止阀。

5、超低温截止阀:t≤-100℃的截止阀。

法兰连接截止阀、内螺纹连接截止阀、外螺纹连接截止阀、焊接连接截止阀、夹箍连接截止阀、卡套连接截止阀。

根据截止阀密封副的材料不同,截止阀可使用金属密封和非金属密封。使用金属密封及非金属陶瓷密封时,不但需要密封比压高,而且需要四周均匀,以达到所需的密封性。根据以上要求,密封副的结构设计有多种,其密封原理及密封力的计算也不尽相同。

平面密封的优点是接触面密和时无摩擦,因此对关闭件的导向要求并不重要,对密封面材料抗擦伤的要求也不严格。同时,由于管道应力而使密封面圆度受变形时,也不会影响密封面的密封性能。缺点是介质中的固体颗粒和沉淀物易损伤密封面。其密封原理是当介质从阀瓣下方流入时,所施加的密封力须等于或大于密封面上所产生的必须比压和介质向上的作用力之和。当介质从阀瓣上方流入时,所施加的密封力就等于或大于密封面上所产生的必须压力力和介质的作用力之差。

把密封面做成锥形,使接触面变窄。这种密封在一定的密封力作用下,其密封比压增加,容易达到密封。在确保密封的前提下,和平面密封相比,所施加的密封力较小。由于狭窄的密封面不易使阀瓣正确地落在阀座上,为了达到好的密封性能,须对阀瓣进行导向。阀瓣进行导向后,就可达到较好的密封性能。阀瓣在阀体中导向时,阀瓣所收到流动介质的侧向推力由阀体承受,而不是由阀杆来承受,这就进一步增强了密封性能和填料密封的可靠性。另一方面,锥形密封是在摩擦的情况下配合,所以密封材料须能耐擦伤。锥面密封和平面密封相比,受固体颗粒和介质沉淀物的损伤相对少一些,但也不宜在含有固体颗粒和介质沉淀物的介质中使用。这样的密封主要用于没有颗粒的介质中。其密封原理是当介质从阀瓣下方流入时,所施加的密封力须等于或略大于密封面上所产生的必须比压力和介质向上的作用力之和。当介质从阀瓣上方流入时,所施加的密封力就等于或大于密封面上所产生的必须比压力和介质的作用力之差。

为了改善锥形密封的强度而又不至牺牲其密封应力,把密封面锥半角做成15°,这就提供了较宽的密封面,使阀瓣能更容易地与阀座密封。为了达到较高的密封应力,阀座密封面开始与阀瓣接触部分较窄,其余留有的锥度部分可稍长些。当密封负荷增大时,阀瓣滑入阀座的程度加深,因而增加了密封面宽度。这种密封面的设计不像窄密封面那样容易受冲蚀损坏。此外,由于锥形面较长,使阀门的节流特性得到改善。

把阀瓣做成球形,阀座做成锥形。阀瓣的球体在阀杆的孔内能自由转动。因此阀瓣能在阀座上作一定范围的转动而进行调整。由于两密封面的接触将近成一线,即线密封,故密封应力较高,容易密封。又由于阀瓣球体可使用硬质合金或陶瓷材料,因此可以做高温截止阀用。缺点是密封线形接触容易受冲蚀而损坏。所以阀座应选择耐冲蚀的材料。球面密封的截止阀可适用于介质中带有微小固体颗粒的气体或液体。其密封原理是当介质从阀瓣下方流入时,所施加的密封力须等于或略大于密封面上所产生的必须比压和介质向上的作用力之和。当介质从阀瓣上方流入时,所施加的密封力须等于或略大于密封面上所产生的必须比压力和介质向下的作用力之差。

径向密封是指柱塞式截止阀的密封,其密封原理是在柱塞阀中,其阀瓣和阀座是按柱塞的原理设计的。把阀瓣设计成柱塞,阀座设计成套环,套环的材料可以使用柔性石墨或聚四氟乙烯,阀座由上套环、隔离环和下套环组成,用阀盖压紧。靠柱塞和套环之间的紧密配合来实现密封。

根据实际工况进行选择,可根据现场管道连接方式、使用介质性质、使用介质压力、使用介质温度、阀体材质、密封材质、需实现的功能、操作方式等方面进行截止阀选型。

上海昆炼阀门制造有限公司

上海昆炼阀门制造有限公司 沪公网安备 SITEMAP

沪公网安备 SITEMAP