在供水系统中,倒流防止器被安装在关键的输水管道上,其主要功能是防止水源受到回流的污染。特别是在建筑用水与市政供水连接的地方,使用倒流防止装置能够阻止下游的水流向上游倒流,避免建筑用水回流污染建筑供水,从而确保供水的质量与安全。

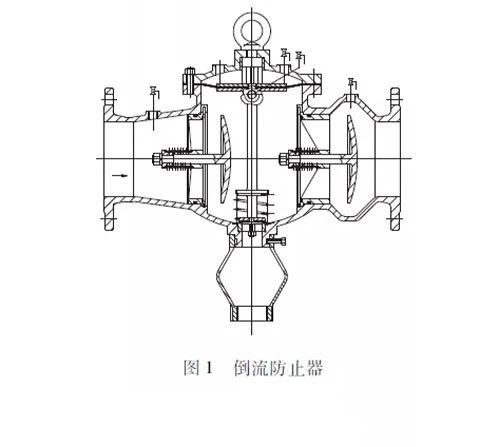

倒流防止器的功能是在管道没有正常的水流或处于非正常供水状态下,防止下游端的水回流或渗透到上游端管道,从而避免倒流污染的可能隐患。这种装置采用导流结构,能够在倒流和临界倒流的情况下,将水排出管道,阻止下游端的水回流或渗入上游端,从而达到防止回流污染和保证供水安全的目的。倒流防止器由两个独立的止回阀和一个中腔及液力自控的泄水阀组成。在给水管道系统没有水流的情况下,如果下游的压力可能高于上游端,并有下游端的回流水时,这些水会通过中间的泄水阀排出。如果其中一个止回阀出现故障倒置不能关闭,下游端的水也会通过中间的泄水阀排出。

根据倒流防止器的作用,其产品性能的在于确保排水器在倒流时能够正确开启,并在正向流时关闭密封。这两个性能是决定倒流防止器能否阻止介质倒流和安全使用的关键要素。同时,排水器的排水量大小适中,能有效排出管道内的水,又不会因排水量过小而导致管道下游端的高压回流水渗入上游端。此外,产品整体的强度、阀瓣和出口阀瓣的强度、密封的进/出水止回阀关闭时的正向压差性能等也是确保阀门长期正常使用的基本要素。为了实现节能减排和提高效率,整个阀门也应实现尽可能小的水头损失。

倒流防止器在应对突发的水流变化和压力波动时也表现出色。它能够适应不同的水流速度和压力变化,确保在复杂的水流条件下能稳定运行,为供水系统的安全性和稳定性提供了保障。这种设备应用于各种供水管网和用水设施中,不仅用于家庭供水,还应用于工业、商业和公共设施等领域。

倒流防止器的使用和性能测试项目及方法主要包括以下几方面:

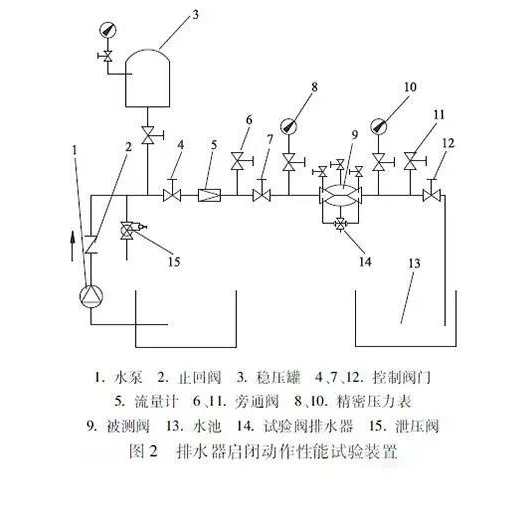

排水器启闭动作性能试验:测试排水器在倒流和正向流下的开启和关闭动作是否正常。

排水器密封性能试验:检测排水器的密封性能,以确保其在倒流和正向流时均能有效地阻止水流渗漏。

回流污染功能试验:测试倒流防止器在下游压力高于上游端压力时的回流污染抑制功能,验证其是否能有效避免回流污染。

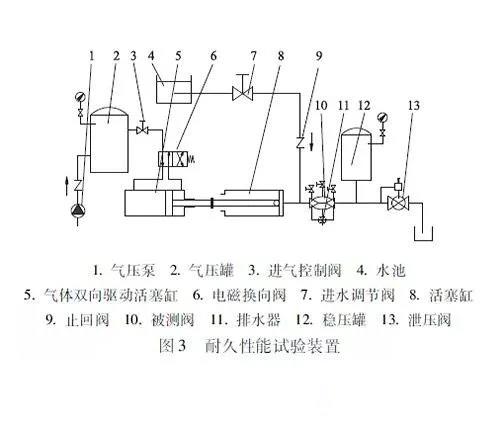

耐久性能试验:测试倒流防止器在长时间使用下的性能稳定性,以确保其能持续提供良好的防倒流保护。

压力损失试验:测量倒流防止器在正常运行时的压力损失,评估其对水流的影响。

壳体强度试验:测试倒流防止器的壳体结构强度,以确保其在承受各种压力和冲击时仍能保持完好。

阀瓣的强度试验:对倒流防止器中的阀瓣进行强度测试,以验证其在承受高压水流时的耐用性和密封性能。

排水器启闭动作性能试验装置的压力应低于0.3兆帕。在被测阀的进口压力降低且不大于出口压力的情况下,排水器应开始排水,但不需要持续排水。当被测阀处于通水状态时,排水器应迅速关闭,且不出现漏水现象。需要连续重复执行上述步骤三次以上,以确保排水器的启闭动作灵敏可靠。

排水器密封性能试验装置与排水器启闭动作性能试验装置相同。在试验过程中,排水器的出口有流量流出,通过调节被测阀,使出口流量从微量流量调节到额定流量(管道中的平均流速为2米/秒),然后再从额定流量减小到微量流量。在整机有流量通过时,排水器在整个试验过程中应紧密关闭,无可见渗漏现象。

在进口压力小于出口压力的情况下,倒流防止器必须能够有效地防止回流对水源的污染。在进口压力小于出口压力时,排水器应能有效地开启,使中间腔与大气相通。此外,止回阀和整机(包括排水器)的内动密封件结构应能确保在密封失效时,所泄漏的介质直接流向中间腔或阀外。当出水止回阀密封口挂有直径为3.0毫米的金属丝时,其最大的渗漏流量应符合规定。当渗漏介质的流量达到规定值时,且中间腔的压力不超过105千帕,此时计量排水器的流出量。同时,应考虑倒流防止器的整体性能和运行效率,以确保其在各种工况下都能提供稳定、可靠的倒流防护。在设计和选用倒流防止器时,需要综合考虑其结构、材料、密封性能、耐压能力、流量特性等因素,以确保其能够在各种复杂的水流条件下提供安全、有效的回流污染防护。

耐久性能试验装置如图3所示。整机在连续启闭运行试验后,应保持原有的性能。

倒流防止器压力损失试验方法按标准GB/T20832的规定,水头损失越小越好。

将倒流防止器的出水口和排水器的出口进行封闭,关闭所有检测阀,从进口处施加压力,试验压力为公称压力的1.5倍,保压时间超过5分钟。试验结果显示,倒流防止器的壳体应无明显的渗漏现象,结构完整无损伤,并且未发生变形。这样的测试条件可以模拟实际使用中的高压力情况,进一步验证倒流防止器在严峻环境下的性能表现。在长时间的压力作用下,壳体无渗漏、结构无损伤且无变形,这体现了倒流防止器的密封性能和结构稳定性。此外,这样的测试结果也为倒流防止器的质量提供了保障,证明其在设计和制造过程中考虑了不同工况和使用要求,能够为供水系统提供稳定、可靠的倒流防护。

阀瓣和出口活塞的强度试验包括进水止回阀阀瓣、出水止回阀阀瓣和出口活塞的强度测试。在测试过程中,将被测阀门连接至进、出口,同时施加压力,开启中间腔测试阀,使中间腔内的压力(P2)为零。试验压力为公称压力的1.5倍,保压时间超过5分钟。在试验结束后,检查中间腔,其应无明显的渗漏现象,结构完整无损伤,并且未发生变形。这样的测试条件可以评估阀瓣和出口活塞在高压条件下的性能表现,验证其在严峻环境下的强度和密封性能。通过保压试验和中间腔检查,可以进一步确保阀瓣和出口活塞在倒流防止器中的正常运作,为供水系统的安全运行提供保障。

(1)整机密封性能试验

整机密封性能试验包括排水器阀体与阀盖、倒流防止器的阀体与阀盖、排水器、附加装置、检测阀和管道连接处的密封性能。试验时,从被测阀的进口加压,所有出口关闭或封堵,试验压力为1.1倍公称压力,保压时间大于3min,检查各密封部位,试验结果各密封部位应无可见渗漏。

(2)止回阀和感应阀瓣密封性能试验

将被测阀的中间腔测试球阀开启,使该处无压力,在进、出口同时加压,试验压力为1.1倍公称压力,保压时间大于3min,试验结果中间腔应无可见渗漏。

(3)进口止回阀关闭时正向压差△Pj的测定试验

将玻璃管下口用软管与被测阀的进口检测阀接通,在中间腔球阀有水流出时,关闭进水阀。观察玻璃管的液位下降并最终停止,保持3min,测量停止液位至中间腔球阀出水口之间的垂直距离。

(4)出口止回阀密封关闭时正向压差△Pc的测定试验

将玻璃管下口的软管与中间腔球阀连通,观察玻璃管内的液位将下降并最终停止,保持3min,测量玻璃管内静止液位至出口球阀出水口之间的垂直距离。

上海昆炼阀门制造有限公司

上海昆炼阀门制造有限公司 沪公网安备 SITEMAP

沪公网安备 SITEMAP