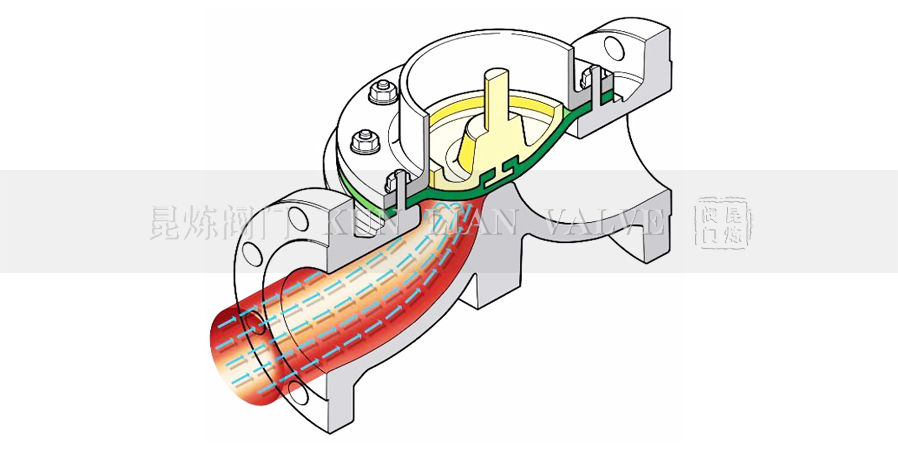

衬胶隔膜阀由阀体、阀盖、内衬橡胶、橡胶隔膜、手轮、阀杆及压块组成,是用压块压着隔膜进行开启跟关闭的一款阀门。其内部的隔膜把阀体内腔与阀盖内腔及驱动部件隔开,使位于隔膜上方的阀杆、压块等零件不受介质腐蚀,流体介质不会外漏。

隔膜控制:衬胶隔膜阀的核心是隔膜,通常由弹性橡胶制成。手轮驱动阀杆升降来带动内部隔膜升降,以此来进行开关。

流量控制:使用执行器装置(带定位器)驱动阀杆升降来带动内部隔膜升降,使隔膜在阀内部的不同位置产生变形,从而改变流通面积,以此来调节流量。

流阻小:由于衬胶隔膜阀的流道平滑,故而可获得较大的流量。

密封性好:密闭件为富有弹性的橡胶隔膜,所以拥有较好的密闭性和较小的启闭力。

防止流体污染:衬胶隔膜阀的设计使流体与阀体的内部零件完全隔离,防止流体接触到阀杆、阀座等部件,从而防止污染和泄漏。

适用于稠化介质:由于衬胶隔膜阀的钢制阀体与流体不接触,因此它们常被用于处理低腐蚀性等介质,以防止流体与阀体材料发生化学反应。

易维护:衬胶隔膜阀隔膜磨损的时候,在确定安装位置的上下游阀门关闭后,在无压环境下更换新的隔膜就可正常使用。

衬胶隔膜阀按结构形式可分为:屋式、直流式、截止式、直通式、闸板式和直角式六种;连接形式通常为法兰连接;按驱动方式可分为手动、电动和气动三种,其中气动驱动又分为常开式、常闭式和往复式三种。

适用性评估:在选择衬胶隔膜阀之前,需要仔细评估应用场景、介质性质、流量要求等因素,以确定其是否适合该应用。

材料选择:根据介质的特性选择合适的隔膜材料,以确保阀门能够耐受介质的腐蚀、温度和压力等。

流体干净:确保流体干净,防止固体颗粒、杂质和污物进入衬胶隔膜阀,以免影响衬胶隔膜阀的密封性能。

操作稳定:操作衬胶隔膜阀时,要避免过于频繁的开关,以确保阀门能够稳定运行,减少隔膜的损耗。

流量控制:如果需要流量控制,要确保安装在衬胶隔膜阀的定位器是否能满足流量要求。

避免过压:避免将衬胶隔膜阀用于超过其承受压力范围的应用,以防止隔膜破裂或泄漏。

定期维护:定期检查和维护衬胶隔膜阀,包括检查隔膜的磨损程度、操作机构的运行情况等。定期更换隔膜,以防止因老化或损坏而影响阀门性能。

避免过大力度:在操作衬胶隔膜阀时,避免过大的力度,以防止隔膜启闭时的过度紧固或过度松开。

防止撞击和振动:避免衬胶隔膜阀遭受外部撞击和剧烈振动,这可能会使隔膜和其他部件损坏。

安全操作:在操作衬胶隔膜阀时,要遵循相关的安全操作规程,确保操作人员的安全。

防止过热:避免将衬胶隔膜阀暴露在过高的温度下,以防止隔膜老化和变形。

存放与停用:在存放或停用期间,应逆时针旋转手轮,使其处于微启状态,避免使隔膜因长期受压而失去弹性。

1、在安装衬胶隔膜阀之前,先检查管路的要求,然后检查管路的运行状况是否符合本阀规定的使用范围。

2、安装施工过程中需要注意对内腔及管道口进行清洗,避免污物卡阻或损伤内衬橡胶或隔膜。

3、衬胶隔膜阀的橡胶衬里层和橡胶隔膜表面不刷油脂类物品,防止橡胶膨胀,缩短隔膜阀的使用寿命。

4、在手动进行操作衬胶隔膜阀的时候尽量不使用辅助工具,以免在使用过程中对隔膜造成的扭力过大,损伤驱动部件或密封部位。

| 隔膜材料(代号) | 使用温度/℃ | 适用介质 |

| 氯丁胶(CR) | -10~85 | 动植物油类、润滑剂及PH变化范围较大的腐蚀性泥浆等 |

| 天然胶(Q级) | -10~100 | 无机盐、净化水、污水、无机稀酸类 |

| 丁基胶(B级) | -10~120 | 有机酸、碱和氢氧化合物、无机盐及无机酸、元素气体、醇类、醛类、醚类、酮类、酯类等 |

| 乙丙胶(EPDM) | ≤120 | 盐水、40%硼水、5%~15%硝酸及氢氧化钠等 |

| 丁腈胶(NBR) | -10~85 | 水、油品、废气及治污废液等 |

| 氟橡胶(FPM) | -10~150 | 耐介质腐蚀性高于其他橡胶,适用于无机酸、碱、油品、合成润滑油及臭氧等 |

注:表中百分数均指质量分数。

(1)研磨颗粒性介质选择堰式隔膜阀。

(2)黏性流体、水泥浆及沉淀性介质选择直通式隔膜阀。

(3)除了特定品种外,衬胶隔膜阀不宜使用在真空管路和真空设备上。

(4)食品工业和卫生工业生产的设备上和管路上宜选用衬胶隔膜阀。

衬胶隔膜阀因为阀体与衬里材料的多样化,可以依据压力温度等级和流量特性曲线来选用,也可以根据衬里材料、隔膜材料的不同,对应可适用的介质不同来选用。

上海昆炼阀门制造有限公司

上海昆炼阀门制造有限公司 沪公网安备 SITEMAP

沪公网安备 SITEMAP